改善コンサルタント/経済産業省 先進技術マイスター

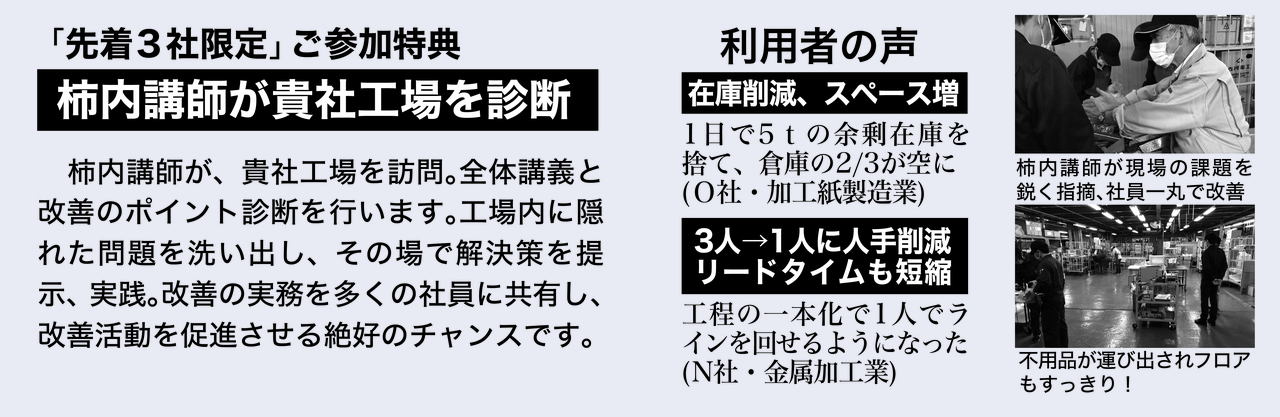

高収益工場づくり・現場改善指導の実戦派コンサルタント。大中小企業の工場を幅広く指導。自ら工場に入り、現場の人たちと一緒に悩み、考え、改善を進める実践指導に、全国の社長・工場長はもとより、現場の人たちからも絶大な信頼がある。

【第13期】工場生産『管理者』 育成学校

なぜ、思うように改善活動やQC活動、5Sが進まないのだろうか…

それは、工場を管理するミドル層に「生産管理」の技術と知識がないためである。トヨタ式生産方法や、ムダとり、改善提案…などは、工場管理においては全体の中の一部分でしかないからだ。生産管理の全体像を知らないで、急に「カイゼン活動」を始めても、逆に作業員の作業量を増やしてしまい、社内を混乱させ、作業員のヤル気を下げてしまう。

そこで本塾では―――

「工場管理者」として求められる本当の役割から仕事を遂行するために必要な自社の工場を効率的に動かす管理手法やコスト削減まで、中小工場の製造業の工場管理者に必要な仕事を全4講にわたり、ご指導いたします。

など中小企業の多岐に渡る工場管理者としての実務を身につけることが出来ます。

上記6つの仕掛けにより、工場管理者として必要な知識と技術、実行力を身につけさせ、貴社の担当者を本物の工場管理者にしてお返しします。競合他社を圧倒する上手なモノづくり企業となるため、ぜひご担当者さまをご派遣ください。

改善コンサルタント/経済産業省 先進技術マイスター

高収益工場づくり・現場改善指導の実戦派コンサルタント。大中小企業の工場を幅広く指導。自ら工場に入り、現場の人たちと一緒に悩み、考え、改善を進める実践指導に、全国の社長・工場長はもとより、現場の人たちからも絶大な信頼がある。

「最近利益率が低くなってきた」「納期に追われるばかりで、何をしているのかわからない」「不良品ばかりでクレームが絶えない」「人手が足りず、残業が増えている」…などの悩みを持つ中小メーカが多くなってきた。

「最近利益率が低くなってきた」「納期に追われるばかりで、何をしているのかわからない」「不良品ばかりでクレームが絶えない」「人手が足りず、残業が増えている」…などの悩みを持つ中小メーカが多くなってきた。

それは現場のキーマンである「工場管理者」が“生産管理の原則原理”を知らずに“勘・経験・度胸”だけで仕事をしているからに他ならない。

一昔前ならいざ知らず、いまどき生産管理を徹底しないで利益など出るはずがない。

この養成学校の最大の目的は、会社を儲けさせる「工場管理者」としてお返しすることである。

管理者が現場で活用できるよう、演習や実習、現場改善の事例や発表などをたくさん盛り込んで開講いたします。

第1講 / 工場管理者の役割とその具体実務 5月24日(水)10時~17時 Zoom開催

今、日本の製造業はどうなっているのか そして、これからどうなるのか

●技術力で勝る日本が、なぜ事業で負けるのか

●中小メーカーの生きる道 ●成長と発展の違い

モノづくり《基本の基本》工場管理者が最低限、やらなければならない実務

●工場管理者の役割と工場管理の基本

●利益の生命線・生産管理とは何か知っているか

何のために改善を行うのか

工場でのあらゆる活動は、お客さまからのご要望に応えるためである

ムダには7種類あるが、最も注意すべきは「つくり過ぎのムダ」である

現場改善の基本

●要るものしかない職場をキレイな職場という

●理想的な整理整頓とは、必要な物が一動作で取り出せる状態

●清掃・清潔の基準は、お客様を自信を持ってお迎えできることである

信頼の生命線 納期を守る体質づくりのやり方

●工程管理の実務とリードタイム短縮の具体策

●生産管理・生産統制の進め方

●外注管理とは、何をすれば良いのか

【工場診断チェックシートをプレゼント】

講義終了後、受講者は工場診断チェックシートを使い自社工場の改善点や問題点を洗い出して、現場改善を進めていただきます。

第2講 / 「4M」人・設備・材料・技術の管理実務 7月26日(水)10時~17時 Zoom開催

Man:“一歩は1円”作業者の移動を最小限にする

作業者を上手に管理する方法

●作業管理のためのIEとは ●人手不足への対処法

●STなくしてコストダウンなし ●作業分割の愚

●偽物の職人がのさばっていないか ●標準化とは

●多能工化のメリットと多能工化の正しい進め方

Machine:“工場内のあらゆる場所に住所をつけよ”

設備を最大限に活かす管理手法

●設備管理のための「設備6大ロス」を知っているか

●「負担率」「稼働率」「操業率」の違いとは ●設備と節約

●ラインを短くすれば、品質は上がり、コストは下がる

●流れ設備の内製化、流れ生産してくれる設備は売っていない

Material:“ロットで買うな、要るだけ買え”

ムダのない材料の管理法と在庫圧縮法

●ムダ在庫を察知する生産管理システム

●在庫管理の正しい進め方 ●在庫を持つなら川上で

●見込み手配からの脱し方 ●在庫圧縮の具体手法

●理想的な在庫の量は、ゼロである

Method:“品質をあげるコツ”技術の上手な管理法

●作業現場ごとにゴミ箱を用意せよ

●製品設計と生産設計のやり方 ●技術標準の手法

●トラブルを予測する方法 ●新製品の立ち上げ法

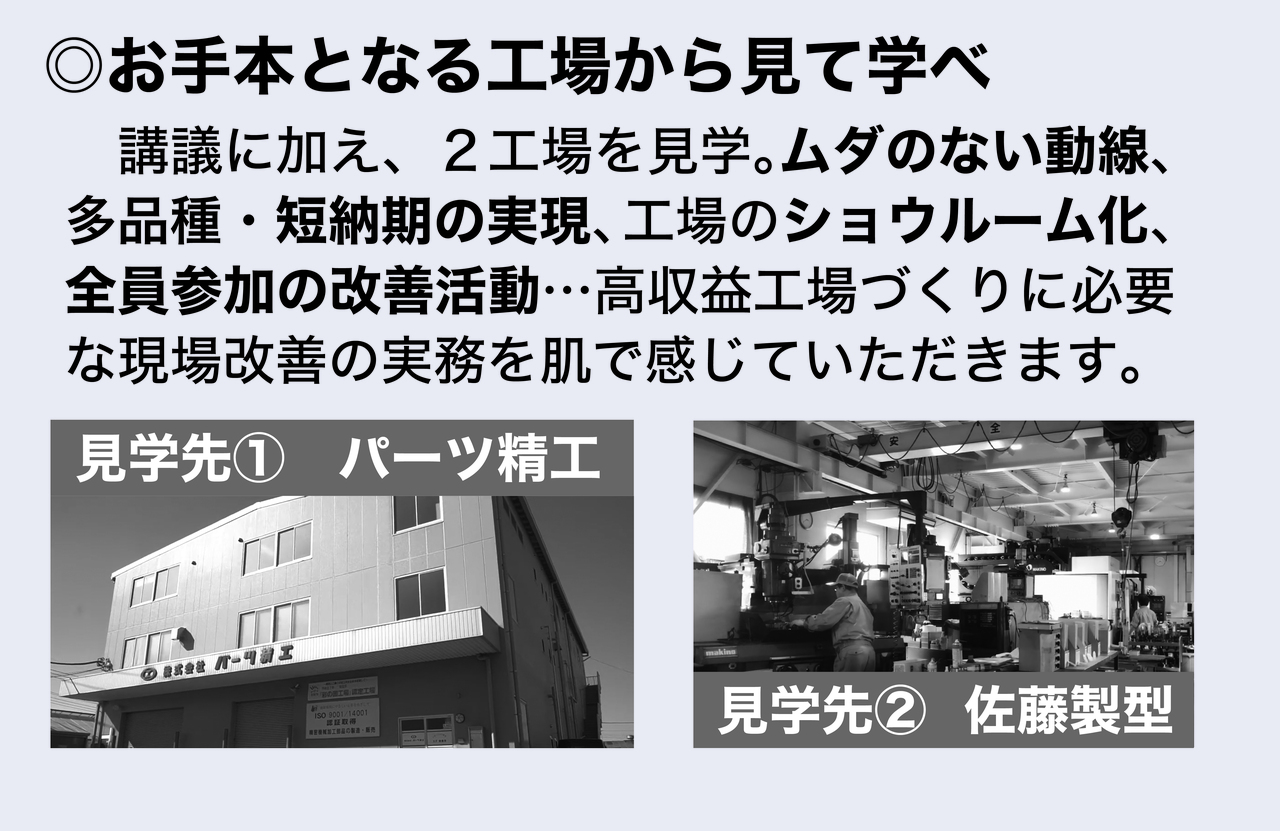

第3講 / 工場見学・「原価管理・品質管理」の実務 9月27日(水)10時~17時 埼玉県三郷市

原価意識の高揚とコストダウンの進め方

●問題は、見えるようにした時点で8割解決する

●全工程の中で、最も遅い工程の速さでしか、モノづくりはできない ●原価管理のイロハ

●コストは、生産性向上と在庫削減を同時にやれば、例外なく下がる ●原価管理の体系と原価把握

●コストダウン実現のためのポイント ●コストダウンの進め方

品質管理の基本実務と品質向上の具体策

●作業指示書には、必ず最終形を示して情報を流せ

●3つの品質 ●品質向上のための検査結果と記録法

●品質改善の効果とコストとの関係 ●不良原因の分析手法と改善策

●品質向上は「QCストーリー」がベース

多品種、短納期に勝つ管理者の仕事術

●多品種少量生産の肝は、製造作業の見える化にあり

●多品種少量生産の部門別問題点

●どうすれば簡単に段取り時間を短縮できるのか

●すぐできるリードタイム短縮のテクニック

第4講 / 課題研究(改善案のまとめと発表) 11月22日(水)10時~17時 Zoom開催

会社を変えるのは立派な改善ではない。誰でも実行できる簡単な改善やモノマネ改善こそが会社を変える!

これまで学んだ知識を活かし、課題研究をまとめ発表

自社工場の改革改善への決意を確かなものとしていただきます

●課題研修レポート作成

●課題研究の発表と講評

●自社工場の改善計画書の策定

●研修の総括『改善の急所101項』

監督者は作業の流れを。工場長はモノづくりの流れを。社長は儲けの流れを 改善に終わりはない!

→上記のような企業様に、ご参加を強くお勧めいたします。

| 受講方法 | オンライン×現地視察で工場管理者に必要な実務を指導

第1講・2講・4講 Zoomによるライブ配信 ※開催前日にメールアドレス宛に受講用URLを送付いたします。 録画配信はございません。

第3講 工場見学@埼玉県三郷市 ※柿内講師推薦の2工場(佐藤製型・パーツ精工)の見学実習を行います。 当日は、つくばエクスプレス三郷中央駅(東京駅から約30分)に現地集合いただきます。 |

|---|---|

| 会期・会場 |

会期:2023年5月~2023年11月【全4講】 第1講 2023年5月24日(水)10時~17時 Zoom開催 第2講 2023年7月26日(水)10時~17時 Zoom開催 第3講 2023年9月27日(水)10時~17時 工場見学@埼玉県三郷市 第4講 2023年11月22日(水)10時~17時 Zoom開催 |

| 定員 | 30名様限定募集 |

| ご参加費用 |

1名18万9千円 ※テキスト・資料・消費税・工場見学時の諸費用を含みます |

| お問い合わせ |

日本経営合理化協会 担当:西野 光輔 〒101-0047 東京都千代田区内神田1-3-3 TEL 03-3293-0041 FAX 03-3293-0048 |

「【第13期】工場生産『管理者』 育成学校」セミナーへのお申し込み